3月18日,央视《新闻直播间》栏目以《人工智能助力千行百业:大模型赋能传统产业,提高生产效率》为题,报道人工智能是如何赋能传统行业推动产业数字化转型,一汽解放J7整车智能工厂受到关注。

一汽解放J7整车智能工厂有哪些特别之处,是如何运用人工智能提高生产效率的,又产生了哪些实际效益?下面,让我们跟着央视记者的镜头感受一汽解放智能制造的魅力!

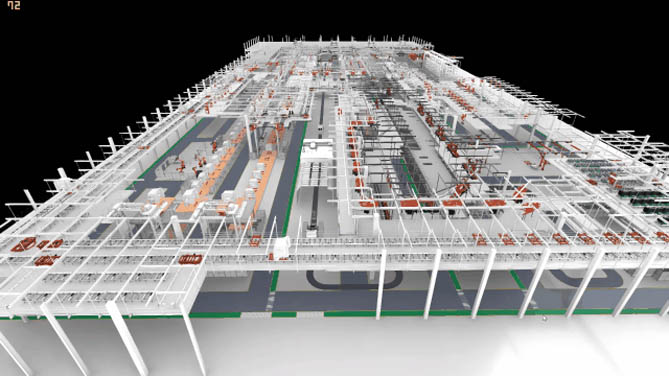

J7整车智能工厂充分结合主流的数智化技术,以工业互联网平台为核心载体,通过人工智能,一个平台就整合了工厂运行数据。一汽解放总经理、党委副书记李胜在接受央视记者采访时表示,J7整车智能工厂智能运营平台是1:1还原现实工厂打造的,可以实时清晰掌控工厂内每个设备的运行情况、每辆车处于什么状态,以轮胎装配工艺为例,可以看到当前装配机器人的运行状态,从而为决策提供依据,提升装配运营效率。

高端装备,构筑技术领先优势

宽敞、整洁、安静的车间里,一个个机械手臂有条不紊地作业,一台台物流AGV悄无声息地忙碌,一辆辆整齐划一的新车驶下生产线,J7整车智能工厂颠覆了很多人对制造业的传统认知。工厂采用国际一流高可靠智能装备,融合智能化控制技术,拥有全球商用车行业首创机器人与AGV协同随行、全程无人化、智能化的轮胎装配技术;国内商用车行业首创整车智能在线标定、车架自动卸货及智能编组、功能孔位智能激光打刻等技术,在商用车行业构筑“六首创、三一流、十四领先”的技术领先优势,真正实现用“世界一流工厂”制造“世界一流产品”。

数字孪生,实时仿真生产状态

一汽解放依托“一张网、三个流、四平台、四融合”智能制造总体架构,基于数据驱动的业务模式,形成“高通量工业现场数据的数字孪生模型”等12项大数据应用场景。数字孪生模型可全维度整合工厂数据,使三维信息可视化,实现“工厂级-产线级-设备级”模型的穿透式访问,实时掌握指标趋势,获取生产进度,保障车辆在全生命周期内质量100%智能可控、可追溯。同时,针对不同产线不同异常进行列表查询,以高亮或闪动形式在虚拟工厂中提示报警,使现场人员快速响应,抵达异常工位。与过去通过现场巡查、电话呼叫、线上工作群提报等方式掌握现场信息相比,工厂生产节省操作人员236人,自动化率提升11%,生产效率提升11.4%。成功入选国家工信部大数据产业发展试点示范项目及2022年度智能制造示范工厂揭榜单位。

AI模型,构建解放智慧大脑

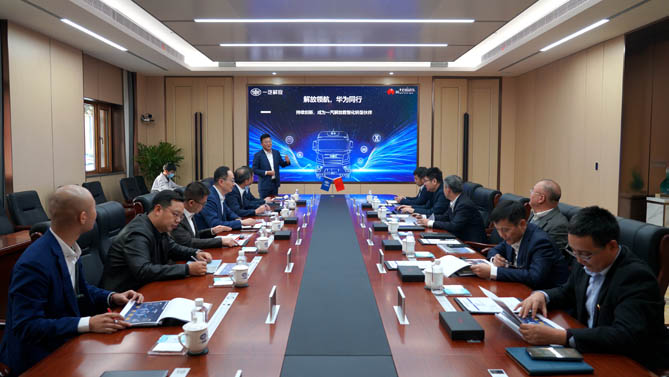

随着ChatGPT应用的现象级火爆,AI大模型正在迅速发展,引发新一轮人工智能发展浪潮。人工智能大模型具有超强计算能力,能够处理海量数据,完成各种云端的复杂任务,成为各行业的得力助手。面对数智化转型的挑战,一汽解放积极探索大模型的应用方法和场景,深入研究和实践,运用其优势提升企业核心竞争力。目前,一汽解放与华为联手,基于华为云盘古大模型,开展了多个场景的验证测试,共同打造了汽车行业专属大模型的蓝图及工作框架,已在洞察助手、AI问答、造型设计辅助等多个关键项目应用中取得成果。

面向未来,一汽解放将进一步强化大模型、大数据的应用布局,加快发展新质生产力,以科技创新推动传统产业数字化升级,打造商用车智能化行业新标杆。

发表评论 取消回复